Matériaux :

Instructions :

1) Calcul de l'atterrisseur :

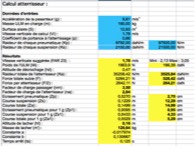

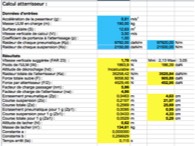

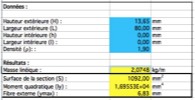

Les calculs théoriques du train d'atterrissage sont donnés dans le fichier «Théorie atterrisseur» téléchargeable ici.La feuille de calcul Excel «Calcul atterriseur» (voir ici) permet de déterminer la raideur de la lame de train. Dans cette feuille de calcul, les cellules de couleurs bleues sont les champs saisis par l'utilisateur et les cellules de couleurs jaunes fournissent les résultats des calculs.

Les paramètres à entrer sont :

- L'accélération de la pesanteur (g)

- La masse de l'ULM en vol (W)

- La surface alaire (S)

- La vitesse verticale d'impact (Vs)

- Le coefficient de portance de l'aile à l'atterrissage (P)

- La raideur de chaque pneumatique (Kp)

- La raideur de la lame de train (Ks).

1.1) Calcul de la raideur de la lame de train

Le poids à vide de l'aile Mitchell avec son chariot est de 86 daN (190 lbs). En ajoutant le poids du pilote équipé (85 daN dans mon cas) et une marge de 19 daN, on obtient un poids total de 190 daN (Ce poids est bien inférieur au poids maximum autorisé qui est de 226 daN soit 500 lbs). Nous dimensionnerons l'atterrisseur pour un poids maximum de 190 daN.La norme FAR23.473 donne la formule de calcul de la vitesse verticale d'impact maximum qui doit être prise en compte à l'atterrissage. Cette vitesse est fonction de la masse et de la charge alaire. On obtient pour l'aile Mitchell la valeur de 1.78 m/s. Cette norme précise également que cette vitesse ne peut être inférieure à 2.13 m/s. Nous conserveront toute fois la valeur de 1.78 m/s pour dimensionner l'atterrisseur étant donné le caractère ultra léger de l'aile Mitchell.

Le coefficient de portance de l'aile à l'atterrissage, noté P, permet de calculer la portance résiduelle au décrochage, c'est-à-dire au moment de l'impact. Cette portance n'équilibre plus le poids mais n'est pas nulle pour autant. Nous prendrons la valeur maximum autorisée par la norme FAR23.473, soit P=0.66 (la portance supporte 66% du poids).

La raideur des pneumatiques est obtenue par mesures. La figure 1 donne le plan du montage que j'ai utilisé pour réaliser cette opération et la photo 1 illustre l'utilisation de ce montage. On saisit la force que subit le pneu et on mesure son écrasement. On peut faire cet essai sous différentes pression du pneu. Sous une pression de 2 bars, avec un poids de 145.9 daN, j'ai mesuré un écrasement du pneumatique de 14,9 mm. La raideur qui en résulte est : Kp= 9792 daN/m (145.9/0.0149).

La raideur de la lame de train (Ks) est l'inconnue qu'il nous faut déterminer en jouant sur le facteur de charge subit par le pilote et le débattement de la suspension. La course de l'atterrisseur va permettre de déterminer la garde au sol du chariot.

Nous nous sommes fixé un facteur de charge de 3.5 g ce qui conduit à une raideur de la lame de train de 2150 daN/m (voir figure 2).

L'enfoncement de l'atterrisseur (suspension et pneumatique) dû au poids de l'ULM (donc pour un facteur de charge de un) est de 5.29 cm. L'enfoncement de l'atterrisseur à l'atterrissage est de 14.99 cm (12.29 cm pour la suspension et 2.70 pour le pneumatique). La force subit de chaque coté de la lame est de 264.21 daN.

1.2) Calcul de la garde au sol du chariot

Nous doterons l'aile d'un parachute de secours pour parer au cas d'une défaillance structurelle. Nous allons dimensionner la garde au sol du chariot de telle manière que l'atterrisseur ne talonne pas lors d'un atterrissage avec le parachute. Nous supposerons dans ce cas une vitesse verticale de 3.5 m/s et nous prendrons P=1 (la force de sustentation du parachute égale le poids de l'ULM étant donné que la vitesse verticale de chute est constante).Dans ces conditions (voir figure 3) la course de l'atterrisseur est de 25.69 cm et le facteur de charge subit par le pilote de 5.86 g.

La force que subit l'atterrisseur lors de cet atterrissage est de 452.95 daN.

2) Mesure des caractéristiques du composite :

Cette éprouvette va permettre de mesurer :

- l'épaisseur du composite en fonction du nombre de couche de tissus

- la fraction volumique de fibre employée par rapport à la matrice époxy,

- le module de Young

- la contrainte de rupture.

Pour stratifier la fibre de verre, il faut disposer des outils suivants (voir photo 2) :

- un ébulleur pour enlever les bulles d'air

- un pinceau pour appliquer la résine

- une raclette pour enlever l'excédent de résine

- un bol pour préparer la résine

- de l'acétone pour nettoyer les outils.

On utiliser des gants en latex pour se protéger des produits.

J'ai employé de la fibre unidirectionnelle de 220 mm de large et de 550 gr/m2 (pour la liste exacte des produits utilisés voir la page fournisseurs). Le poids linéique de ce tissus est donc de 121 gr par mètre.

L'époxy utilisé est de marque Resoltech de référence 1040 pour la résine et 1045N pour le durcisseur. Le rapport de mélange en masse est de 30 gr de durcisseur pour 100 gr de résine (voir la documentation ci-contre).

La surface du moule en bois est préalablement protégé par trois couches de vernis (vernis polyuréthane marine) et trois couches d'un agent de démoulage appliqué au pinceau (référence 841 voir la documentation ci-contre).

On procède comme suit pour former l'éprouvette :

- Découpez trois longueurs de 520 mm de fibre UD.

- Posez cette bande sur une feuille de plastique agrafée sur l'établi avec des punaises (voir photo 4).

- Préparer environ 120 gr d'époxy et enduire la fibre au pinceau.

- Raclez l'excédent d'époxy à mi-application pour récupérer de la résine et l'étaler sur la partie restante.

- Une fois le tissus bien imbibé (la couleur est uniforme) bien raclez l'excèdent d'époxy avec la raclette (voir la photo 5, l'excédent de résine apparaît à droite de la photo).

- En parallèle, appliquez l'agent démoulant sur la forme en bois.

- Appliquez trois couches. Les couches sont lustrées avec un chiffon une minute après l'application. Attendre 15 minutes entre chaque couche et entre la dernière couche et la pose du tissus.

- Posez la bande sur la forme en bois (photo 6) puis pliez une première fois pour obtenir deux couches de tissus superposées.

- Passez le rouleau ébulleur pour bien écraser les couches et faire fuir l'air entre celles-ci.

- Continuez à plier le tissus (les pliures formes des S) pour obtenir finalement 4 plis et chaque fois écrasez les couches pour faire fuir les bulles d'airs.

- Continuez la procédure avec les deux autres bandes de tissus de verre pour obtenir au total 12 couches superposées (photo 7).

Le cycle à respecter pour le séchage est le suivant : 24 heures à température ambiante (18 à 25 degrés) et 15 heures à 60 degrés. Pour démouler on passe un couteau à mastiquer entre la lame et la forme en bois.

Les trois bandes de 520 mm pèsent au total, avant imprégnation, 198 gr (un peu plus que la valeur théorique d'une bande qui pour un poids linéique de 121 gr/m est de 63 gr).

Une fois réalisée la lame pèse 286.1 gr. Il y a donc 88.1 gr d'époxy.

Connaissant la densité de la fibre de verre (2.5) et celle de l'époxy (1.2) on déduit :

- le volume de fibre : Vf = 198/2.5 = 79.2 cm3

- le volume de la matrice époxy : Vm = 88.1/1.2 = 73.4 cm3.

La fraction volumique de fibre est donc : Vf/(Vm +Vf) = 0.52. C'est généralement la valeur que l'on obtient pour ce type de composite.

L'éprouvette est ensuite poncée des deux cotés au lapidaire pour mesurer exactement 50 mm de large. Ceci a pour effet de supprimer la légère surépaisseur que fait la lame due au pliage du tissus.

- Mesurez la hauteur de la lame au pieds à coulisse. Prendre plusieurs points de mesure, si possible au centre de la lame et faire la moyenne.

J'ai obtenue une épaisseur de 5.85 mm, soit 0.4875 mm/couche.

Pour calculer le module de Young on place la lame en porte à faux au bord de l'établi en la fixant solidement sur sa portion plate de telle manière à obtenir un encastrement le plus parfait possible. J'ai utilisé pour cela deux boulons de 10 mm de diamètres qui prennent la lame en sandwich avec l'établi et deux cales en bois (voir la photo 8). La lame est fixée de telle manière que la courbure soit dirigée vers le haut.

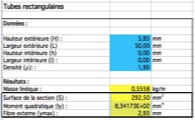

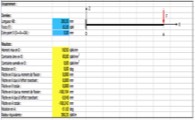

On applique alors une charge à l'extrémité libre. On mesure la position verticale du bout de la lame avant d'appliquer la charge (on se sert pour cela de la règle horizontale visible sur la photo 9) puis après application de la charge. On en déduit la flèche totale. On utilise alors le tableur Excel suivant en entrant les caractéristiques suivantes : largeur, hauteur, bras de levier de la lame et charge pour déterminer le module de Young.

J'ai réalisé deux mesures : une mesure avec une flèche importante (photo 9) et une mesure avec une flèche plus petite. Le bras de levier est de 395 mm. Les deux tests donnent :

- Pour une charge de 20.08 daN la flèche est de 138 mm. Le module du Young qui en résulte est de 3383 dan/mm2.

- Pour une charge de 5 daN la flèche est de 36 mm. Le module du Young qui en résulte est de 3420 dan/mm2.

La valeur que nous prendrons pour calculer la lame de train sera de 3390 daN/mm2.

Pour mesurer la contrainte de rupture on augmente la charge jusqu'à casser de la lame. La photo 10 montre la lame sous une charge de 55 daN. La lame tient encore sous une charge de 63 daN mais l'ajout de 5 kg provoque la rupture. Nous retiendrons comme charge de rupture la valeur de 65 daN.

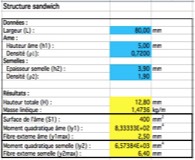

On utilise les tableaux Excel de la page RDM pour calculer la contrainte équivalente dans la lame. On saisit les caractéristiques géométriques de la lame pour calculer le moment quadratique (voir figure 5) que l'on reporte dans le calcul de contrainte (voir figure 6).

Comme on peut le voir sur la photo 10 la lame est fortement inclinée. Pour calculer le moment il faut ajuster le bras de levier. L'estimation de l'angle entre la lame et la charge étant de 45 degrés, on prendra comme bras de levier : 395*cos(45)= 280 mm. On trouve (voir figure 6) une contrainte de 64 daN/mm2. Nous prendrons une marge sur cette valeur et choisirons de ne pas dépasser la contrainte de 55 daN/mm2.

La contrainte maximale étant obtenue lors d'un atterrissage sous parachute, la lame devra résister à la force qu'elle subit dans ce cas, soit 452,95 daN appliquée à chaque extrémité. Lors d'atterrissages conventionnels la contrainte subie sera en rapport des forces appliquées. Celle-ci sera donc de : 55*264.21/452.95 = 32 daN/mm2. La marge par rapport à la valeur de rupture est alors de 1.7.

3) Dimensionnement de la lame de train :

Pour une même raideur, plus la hauteur diminue, plus le bras de levier diminue. Mais plus la hauteur diminue plus la contrainte pour une même charge augmente. On cherchera donc l'épaisseur minimale telle que la contrainte maximale subie par la lame lors d'un atterrissage sous parachute soit inférieure à la contrainte maximum admissible.

Les caractéristiques de la lame en fibre de verre composite sont celles précédemment mesurées :

- Epaisseur : 0.4875 mm par couche de tissus

- Module de Young : 3390 daN/mm2.

- Contrainte maximum admissible : 55 daN/mm2.

Nous allons envisager deux cas de fixation sur le chariot : une lame unique articulée en deux points ou deux lames encastrées.

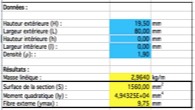

3.1) Lame fibre composite encastrée

L'épaisseur requise est de 19.5 mm (40 couche de tissus) pour un bras de levier de 616 mm (voir figure 7 et 8, fichier de calculs de la page RDM). La contrainte maximum est de 55,03 daN/mm2 . Le poids linéique de la lame est de 2.964 kg/m. On en déduit son poids total (deux lames) : 3.650 kg.3.2) Lame fibre composite articulée

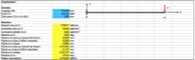

L'espacement des deux articulations est donné par la largeur du chariot. Cette valeur est de 395 mm. L'épaisseur est cette fois de 13.65 mm (28 couches de tissus) et le bras de levier de 295 mm (figure 9 et 10). La contrainte est de 53.79 daN/mm2 . La masse linéique de la partie centrale (largeur 80 mm) est de 2.0748 kg/m. La masse linéique des bras de levier est de 1.6858 kg (largeur moyenne 65 mm). Le poids total est de 1.85 kg. La largeur du train d'atterrissage est de 985 mm, comparable à la valeur originale spécifiée sur le plan (975 mm).On remarque que la solution d'une lame articulée est préférable en regard du poids.

3.3) Lame articulée avec une âme en frêne

Afin de réaliser une lame plus légère, on peut tester une solution consistant en utiliser une âme en frêne et des semelles en fibre de verre. Prenons 5 mm comme épaisseur de l'âme et 3.9 mm (8 couches de tissus) pour chaque semelle. L'épaisseur totale fait 12.8 mm. On trouve un bras de levier de 267 mm (figure 11 et 12). Le poids total de la lame est de 1.22 kg. On gagne 628 grammes par rapport à la lame entièrement en fibre de verre. La contrainte dans les semelles est de 57.58 daN/mm2 et celle dans l'âme de 7.96 daN/mm2 . Cette dernière valeur est supérieure à la contrainte maximum admissible du frêne en compression (4.5 daN/mm2 ). Cette lame ne convient pas.4) Réalisation de la lame de train :

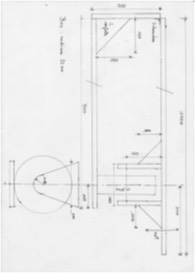

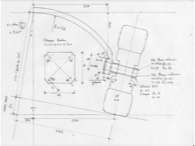

A partir de ces données on peut construire la forme de la lame de train en faisant l'hypothèse simplificatrice qu'elle est simplement articulée aux points de fixations. Celle-ci est donnée figure 13.

On réalisera deux gabarit en médium de 19 mm selon le profil de la figure 13. Pour cela on repère les points A et B et on trace la forme de la lame avec un compas.

Deux CTP de 110 mm de large et de 1.5 mm d'épaisseur seront collés sur ces gabarit qu'on espacera de 32 mm (les CTP débordent alors de chaque coté de 20 mm, voir photo 11). La lame sera formées des même bandes de tissus UV ayant servies pour l'éprouvette (largeur de 220 mm) pliées en deux.

Pour confectionner la lame, on procède de la même manière que pour l'éprouvette. On placera un tissus d'arrachage sur le dessus et on maintiendra les extrémités par des cales en bois avec des presses (voir photo 11). Ne pas oublier de placer un papier anti-adhésif sous ces cales.

Le démoulage est un peu délicat et nécessite de détruire le moule. Une fois sèche, la lame sera découpé à la bonne cote (voir photo 12). La lame est découpée à la scie sauteuse et terminée au lapidaire. La fibre étant très abrasive, il faudra changer plusieurs fois de lame de scie. On ajustera la largeur à 79 mm de large pour obtenir 80 mm avec l'enrobage.

La lame une fois terminée à une épaisseur de 13,7 mm et pèse 1925 gr (soit 100 gr de plus que la valeur théorique calculée).

5) Enrobage final :

La procédure est la suivante :

- Tracez sur le dessus, le dessous et les cotés des lignes à 3 mm du bord (voir figure 14).

- Poncez l'angle avec une lame à métaux assez large jusqu'à mordre les deux traits.

- Finir pour obtenir l'arrondi final.

La figure 14 donne le plan de découpe du Roving qui correspond à un recouvrement sur l'intrados d'environ 40 mm. La longueur taillée en biseau est ajustée pour dépasser la lame d'un centimètre. On posera deux couches de ce tissus. Contrairement au tissus unidirectionnel qui constitue la lame, le Roving n'est pas imprégné de résine avant la pose car les fibres étant orientées à 45 degrés de la longueur, il s'allonge irrémédiablement dans le sens ou on le saisit, surtout une fois chargé de résine. Afin d'avoir un état de surface le plus correct possible j'ai utilisé un tissus d'arrache placé sur le dessus et le dessous de la lame plaqué avec un CTP.

On procède comme suit :- Découpez deux bandes selon le schéma de la figure 14 et repérer au feutre les deux lignes A-A' de la figure.

- Repérez ces mêmes lignes sur la lame de train.

- Passer une fine couche de résine au pinceau sur le dessus de la lame.

- Poser le tissus en tirant de part et d'autre de la largeur ou de la longueur jusqu'à que les lignes A-A' du tissus et de la lame coïncident.

- Imprégnez le tissus sur la partie rectiligne de la lame en veillant bien à ce qu'il ne se déforme pas.

- Il faut ensuite positionner le tissus sur les partie arrondies. La longueur du tissus est tel qu'il dépasse d'un centimètre au bout. Ajuster le tissus en conséquence et l'empreignez de résine.

- Une fois l'extrados terminé, retournez la lame et imprégnez les cotés et l'intrados. Procédez au mieux pour bien plaquer le tissus sur les cotés.

- On recommence la même procédure avec la deuxième couche.

- On place enfin le tissus d'arrachage et le CTP protégé par un papier anti-adhésif. On maintien l'ensemble par des presses (voir photo 13). Le maintien par des presses ne donne pas un résultat complètement satisfaisant. En lieu et place il est préférable d'utiliser la technique de stratification sous-vide.