La résistance repérée sur la tête comporte deux chiffres dont le premier indique la contrainte de rupture en dizaine de daN/mm2 et le second le pourcentage de limite élastique. On trouve ainsi des vis marqués : 8-8, 10-9 et 12-9. La vis 12-9 a donc une contrainte de rupture de 120 daN/mm2 et sa limite élastique est de 108 daN/mm2 (90% de 120).

On utilisera de préférence des vis 12-9 et à défaut des vis 10-8.

La longueur du filetage dépend du diamètre de la vis. Il vaut deux fois le diamètre plus 12 mm pour les vis de longueur inférieures à 120 mm et deux fois le diamètre plus 24 mm pour les vis de plus grande longueur.Lors du montage on place au minimum une rondelle sous l'écrou avec la face arrondie du coté de la structure et la face plate du coté de l'écrou et on ne met pas de rondelle sous la tête de vis.

La longueur de la partie lisse de la vis ne doit pas être inférieure à l'épaisseur de la pièce à serrer. On choisit donc une vis dont la longueur de la partie lisse est supérieure ou égale à l'épaisseur de la pièce et on ajoute autant de rondelles que nécessaire pour que seule la partie fileté dépasse.

Les longueurs des vis étant disponibles au pas de 5 mm, c'est donc au maximum cette épaisseur qu'il faut combler. L'épaisseur d'une rondelle étant de 1.25 mm, il faut donc 4 rondelles pour combler cet espace. En aéronautique il est théoriquement interdit d'empiler plus de trois rondelles. On placera donc la quatrième rondelle sous la tête de la vis.

Tous les écrous sont freinés. On utilise des écrous auto freiné (type Nylstop) doté d'une bague en nylon sauf pour les vis proches du moteur où les écrous sont freinés avec du fil à freiner (la température peut faire fondre le nylon).

En théorie un écrou Nylstop n'est jamais utilisé deux fois. On utilise donc des écrous standards non freiné pour les différents essais de montage.

La partie filetée trop longue est coupée en laissant au moins deux filets dépasser de l'écrou. On mesure pour cela la longueur de la vis qui dépasse une fois en place avec ses rondelles et on soustrait l'épaisseur de l'écrou plus deux filets pour obtenir la longueur de la partie à couper. On scie la vis avec une scie à métaux manuelle en maintenant la vis par le filetage inutilisé serré dans un étau. On ponce ensuite l'extrémité de la vis au lapidaire en la tenant avec une pince et en la faisant tourner avec la main.

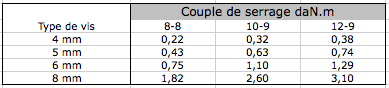

Les couples de serrage pour une vis montée sans graissage sont calculés en fonction du diamètre de la vis et de sa résistance pour atteindre 80% de la limite élastique.

Ce couple dépend du coefficient de frottement. Pour un coefficient de frottement de 0.1 les couples de serrage sont :

Si le couple de serrage est trop faible la vis risque de se desserrer mais si le couple est trop important, il y a reisque de déformation où de rupture. Il est important de ne pas dépasser le couple de serrage maximum. On prendra donc des marges par rapport aux valeurs de ce tableau. J’ai utilisé les couples de serrage des vis 10-9 pour les vis 12-9.

Pour atteindre le bon couple de serrage on utilise un poids que l'on place au bout d'une clef. On utilisera une clef à cliquet que l'on maintiendra parallèle au sol pendant le serrage. Le boulon est serré quand la clef ne tourne plus sous l'effet du poids (voir photo 1).

Le poids à utiliser se calcule en divisant le couple par le bras de levier. Ainsi pour un bras de levier de 0,20 m on obtient les poids suivants (arrondi au demi kg ) :

Juste après avoir serré l'écrou au couple préconisé, on marque la vis et l'écrou avec du vernis à ongle rouge pour indiquer que l'écrou est définitivement monté.

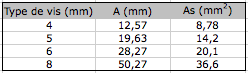

Le tableau suivant donne la section A de la vis et la section As de la partie filetée :

L'Eurocode 3 rédigé par le CEN (Comité européen de normalisation) donne les recommendations suivantes pour les assemblages de charges statiques par des boulons :

La valeur de la contrainte de rupture (ultime) du boulon (en daN/mm2) est noté fub. La valeur de contrainte à la limite élastique (toujours en danN/mm2) est noté fyb. Ces valeurs dépendent du type de boulon comme nous l'avons vu.

On note Ft l'effort de traction que subit le boulon et Fv l'effort de cisaillement. On exprime ces efforts en daN.

Lorsque le boulon est soumis uniquement à un effort de traction, cet effort doit être inférieur à la limite maximum noté Ft,Rd, soit :γMB est le coefficient de sécurité et α vaut 0,9 pour un boulon à tête plate et 0,63 pour un boulon à tête fraisée.

Lorsque le boulon est soumis uniquement à un effort de cisaillement, cet effort doit être inférieur à la limite maximum noté Fv,Rd, soit :γMB est le coefficient de sécurité et S la section travaillante du boulon. S vaut A si l'effort est appliqué sur le corps du boulon et As si l'effort est appliqué sur la partie filetée.

Les deux dernières relations montrent qu'un boulon resiste moins bien aux efforts de cisaillement que de traction. C'est d'autant plus vrai que l'effort de cisaillement est appliqué sur la partie filletée.

Lorsque le boulon travaille à la fois en traction et en cisaiellement, celui-ci doit respecter les conditions suivantes :

La dernière relation montre que le boulon peut être utilisé à la pleine resistance de l'effort de traction seul (Ft=Ft,Rd) si la contrainte de cisaillement est inférieure à environ 30% de la capacité en cisaillement (Fv < 0,286 Fv,Rd exactement).

Le facteur de sécurité γMB vaut 1,35 mais peut être augmenté dans certains cas.

A titre d'exemple calculons la charge maximum que supporte les boulons sur lequel sont fixés les montant verticaux arrière du chariot. En prenant des vis 12.9 de diamètre 6mm, soit A=28,27mm2, As=20,1mm2, α=0.9 et γMB = 1,35, nous obtenons :

En notant F la force de traction du tube, ce dernier étant incliné de 25 degrés, nous avons :

On obtient :

Soit F<1362 daN. Le poids du triangle inférieur du chariot est de 13 kg. En considérant un pilote de 90 kg, un facteur de charge de 4 et en supposant que ce boulon tient toute la charge, l'effort maximum F est de 412daN. La marge de sécurité vaut donc 3.3